安全・安心に対する(こだわり)愛

お子様に最高品質の運動遊具を

提供するために

愛する我が子には、安全で頑丈な、安心して遊べる運動遊具を与えたい。

そんなお客様へ、安全性の高い商品を実現するためのアイデスの仕組みについてご紹介します。

私たちは、お子様の安全を最優先に考え、

運動遊具の企画・開発・設計・生産・物流のあらゆる面において安全性を確認・確立する工程を設けております。

商品開発の流れ

企画開発

企画開発段階では、作成したデザイン・設計をもとに「デザインレビュー」を実施。機能・強度・耐久性・色や形などのデザイン性・生産性・コスト・納期などの各項目について、妥当性の評価・審査や問題点の抽出を行い、次のプロセスへ移行してよいかを判断します。

試作リスク検討

デザインレビューをクリアし試作段階に入ったら、「FMEA(故障モード影響解析)会議」を実施します。FMEAとは、商品や生産プロセスが持つ潜在的な問題点を、設計段階で見つけて取り除くこと。さまざまな分野の知見を持つスタッフが集まり、故障や事故、誤使用などの不具合の原因になり得る事象などを抽出し、対策を行います。

品質評価

想定されるリスクへの対策を施した最終試作サンプルが完成したら、「品質評価」を実施。公的な基準や、さらに厳しい社内基準に適合しているかを評価します。

適合を確認する公的基準の一例

- 玩具の安全基準であるST基準

- 消費生活用製品の安全性品質・使用上の注意事項等に関する基準を定めるSG基準

- 日本の産業製品の規格や測定法などが定められた国家規格、JIS基準

試験方法の一例

耐衝撃試験

商品を壁にぶつけたり、鉄製の重りを落下させたりして、商品の破損の程度を確認します。

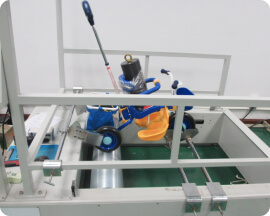

走行試験

実使用を想定した走行試験機で商品を走行させ、破損や変形などの異常がないか確認します。

化学試験

子どもの健康に多大な問題を生じさせると言われる有害物質が材料に含まれていないかを確認。蛍光X線分析装置によって材料に含まれる元素の種類や含有量を調べ、有害物質の含有量が規定内であることを確かめます。

耐候性試験、耐光性試験

使用環境を想定した条件(光・降雨・時間など)で試験を行い、商品の変色や劣化の度合いを確認します。

梱包検査

梱包箱を落下させたり振動試験機を用いて検査したりすることで、輸送工程において発生する振動や落下の衝撃で梱包箱や商品が破損しないかを確認します。

すべての基準に適合するまで何度も作り直し、安心してお客様のお手元に届けられる品質が確保された物のみが、生産段階に進みます。

生産

弊社の監査(労働環境・生産管理・品質管理・外注管理など)に合格した工場で、溶接・塗装・成型・縫製・組立などが行われます。

ここでも品質管理を徹底。各工程で行われる品質検査をクリアした物のみが次の工程に流れる仕組みになっている他、現地子会社のスタッフ立ち合いによる教育・指導や本社からの訪問指導、さらに生産現場とのオンラインミーティングを行うことで、変わらない品質の高さを実現しています。

出荷検査

完成した商品を工場から出荷する前に、出荷検査を実施。

お客様目線で「商品の組立が可能か」「機能に問題がないか」などを確認し、合格した商品のみが出荷されます。

受入検査

工場から届いた商品に対して、品質の最終確認となる受入検査を実施。

検査に合格した商品のみが、いよいよお客様のもとへ運び出されます。

お客様の声のインプット

お客様からいただいた大切なお声を、さらなる品質やサービスの向上につなげるために。アンケートやお客様相談室に寄せられたご意見・ご要望をもとに、お客様相談室・企画開発部門・生産品質部門で情報交換を実施。内容を生産や新製品開発に向けたインプット情報として記録し、全部門で共有しています。